�aƷ����PRODUCTS

���՟ᾀ

�_��t���ͻ����

�_��t�t�w���ͻ�u���t�w�ϲ��������������ϕr���t�ϵęCе�_����ĥ�p����һ�㲻����ͨ�ͻ�u�����������ο����F�u����������ʯӢɰ���t���²��Ĺ��������e���ڠt���IJ�λ�������ܸߏ��ȵ�ճ���u�Ȳ��ϵě_����ĥ�p������һ�㲻����ͨ�ͻ�u��������ʯӢ�u�ȸ��X�u���V�u���t�ȵĽ^���һ�����ճ������u��Ư��u�����F�t���¹����ӡ��L���Ǡt����һ�������h������һ�t���У���Ҫ���С�����ۄ������^�����L���^�����ø������L���gЪ���I�l��������ֱ��Ӱ푠t�r��ʹ�É�����

�����_��t�Ĺ����h�����x�õ��ͻ���ϱ�횷��Ϲ����ضȗl������ĥ�p���������������������F���������g���|���^�͵�Al2O3ճ���u������һ���x��N-1,N-2a,N-3a�_��t���T��܇�g��Ҫ�Ṥ�O��֮һ�����˵õ����|�����Fˮ���Á��ۻ��F�K��ʹ�Fˮ�^�������F�t�Ĺ����ضȣ���1400-1500�淶���ȣ��t�ס��t�Μض���1400-1600�����A�Ꭷ��800-1200�������Ͽڸ�����300-500��������Ҫ�ܵ��������ص�Ӱ푣�

1�����w������ؓ�d��

2�����ϕr�ܙCеĥ�p��

3���ͻ�u߀���ܵ����������g���Լ��L�������L�r�Ĝضȼ���׃�����tú���к��д���߀ԭ�Ԛ��w��CO2������10%�����������_��t�Ĺ����h�����x���ͻ���ϱ�횷��Ϲ����ضȗl������ĥ�p���������������������F���������g���|���^�͵�Al2O3ճ���u������һ���x��N-1,N-2a,N-3a��

�_��t���۟����c��

�_��t��һ�N��ʽ�B�T�T�F�t���Խ�̿��ȼ����һ�������������^���������������ἰ�FҺ�ɷ�׃�����_��t�۟���ʮ�����c���£�1���_��t�۟���̿��ȼ���ş����F�ϵ��������FҺ���������FҺ���^���Լ�ұ���^���������^���Ӱ푣������������׃�����κ�һ������Ӱ������^���������˲�ͬ�ĽY����2.�ۻ��Ǹߜ��µ�һ�N�������W�����^����Ӱ푷����^�̺ͽY���������Мضȡ����|�����|�͠�B�����|�������h������������һ�����������ۻ��^����һ�N��Ҏ�ɵ����|������ʹ���������ͷ����Y������������3.�ߜ؞��ۻ��^���ṩ�˟����W�l����ͬ�rҲ�������W�l���a������Ӱ������ۻ��^�̵Ļ����l�����t�صĸߵͼ��ڠt�Ńȵķֲ����ۻ��^�̵ķ��������FҺ���|���ͳɱ����ڄӏ��ȼ����a��ȫ������ҪӰ����������_��t���ۻ��h������ߜء������Ĝضȷֲ��Ǜ_��t�۟����g��Ҫ�΄���4.�_��t�۟��ĮaƷ��Ҫ�����T�F���Ɍ���̼��������2.2%�Ŀ���T�F�۟����^�����ɷֵĸ�̼�T�F��ͨ�^�����x��t�ͽY���������t�ϷN����۟������������a��ͬ��̖���T�F��5.�����S������Ӱ��ۻ��^�����Լ��ׂ����صIJ��_���������FҺ�|�������Բ���������ұ������̖�T�F���e�Ǵ��������a�r����Ȼ��Ҫ���FҺ�M�Рt��̎������Ó�������������������仯�����غ����صȣ�����t���۟��ı�Ҫ�a�䡣6.�_��t���F���A���ۻ�Ч�ʸ������FҺ�^��Ч���^�����_��t�ğ����ĺ������ó��l�������ۻ��ߜ��FҺ��

��������FҺ�|���������ۻ��ضȑ������������_��t�е����FҲ���˵���1450�档7.�_��t���۟����B�m�M�е����FҺ�ě_��t�����^������������������ˣ��_��t�����a�������ۻ��ʁ���ʾ���B�m�۟��ĕr�gȡ�Q�����a���ź͠t�ω����������ǔ�С�r��������8.�m���O��ϵ�y�����a��������������һ��ֻ�Рt�����t�����L�C�Ĝ������Ԅәz�ؠt�����ϼ����O�����A�����L�O�䡢ˮ���O�����������O�������m�����O�����Ԅӻ��z��ϵ�y�ȽM�ɵĬF��������L�_��t�������۟����ϸ���FҺ���M�㲻ͬҪ����ÿС�r����һ�����ۻ��ʏ�һ�����װه��������܉��m����ͬ�����aҎģ������늠t���g����Ч���S��늠t���������Ӷ��������˰lչ�������_��t�������p��С�_��t�Ĕ��������҇����O�T�쏊������Ҫ��9.�_��t��ұ�����ܱȸБ��tҪ����������t�ϵ��m����Ҳ�^�V��10.�M���ŷſɱ���Ⱦ�ğ��m���t���ȣ����F���h�����g���Ԍ��F�_���������ŷ�����m�͟�����ܵĻ��ռ��g�ѽ��ڌ��`�Б��ò����������ě_��t�������������L���L�t�g����lչ�����F���ŷŵğo������ѭ�h���á�

�ͻ���ϳ��F�_����Ó������ĥ�p��ô�k����Ҫ��Q���}����Ҫ�ĸ�Դ�ھ���������������ԭ�����sʢ�Ͳď����Ͳ����a���аl���ն��꣬�ܽ�Q�ߜظG�t���r�ĸ��N���y���}���gӭ�V������������ԃ�����g������

�����]

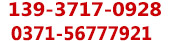

�ھ���ԃ(7*24)

�ھ���ԃ(7*24) �Ԓ��ԃ

�Ԓ��ԃ