我們制定許多措施降低鋼包用耐火磚消耗。在有鋼的包中,在渣的表面上直接加入硅酸銷粉末或砂型二氧化硅,鉻鐵礦石,石灰,白云石等,可以從本質上降低內襯損毀。我們制定許多措施降低鋼包用耐火磚消耗。可是添加物的成分和數量應該是計算的,而且要預先分析終結局。為了使渣先與添加物材料起反應,而不與內襯材料反應。使內襯耐火材料和渣的化學電位差比添加物與渣的要小些。

320t鋼包堿性內襯結構,其中搗打層表面的成分:

MgO78%,Al2O313%和SiO22%,用冷噴補法周期性給予緩沖隔熱層。制造堿性整體內襯的發展方向是利用硅酸鎂材料,例如煅燒的純橄欖巖,使它與纖維或其他的隔熱材料相結合。試驗焦油結合的堿性耐火材料以及鎂鈣質耐火材料。

我國鋼包內襯過去也是長期使用粘土磚,近20年來比較重視鋼包內襯材料的開發,我國鋼包內襯發生了多次變革,先為了提高抗侵蝕性,由黏土磚改為用高鋁磚,特別是大型鋼包壽命明顯提高。有些鋼廠試用蠟石磚,投射搗打石英整體內襯,榮盛耐材由于這些材料有微膨脹,在使用溫度下整體性好,不掛渣,但抗侵蝕性差,壽命不高。可是從此得到啟發,認為鋼包內襯是在使用溫度下整體性好,好用高溫下有微膨脹的材料,為了緩解高溫鋼水的熱沖擊,在高溫下材料內應有一定量的液相,因此采用不燒鋁鎂磚,鋁鎂搗打料。榮盛耐材為您提供高品質耐火材料。

為了提高抗侵蝕性又開發了鋁鎂炭磚。現在中小型鋼包廣泛采用以天然高鋁熟料為基,添加鎂鋁尖晶石,鎂砂粉,硅微粉結合的澆注料,使用壽命普遍在100~200次以上。像寶鋼等廠的大型鋼包(300t)采用以剛玉為基,加入鎂鋁尖晶石等澆注料,使用壽命達250次以上。

使用整體二氧化硅(石英的)內襯,在工業上運用兩種方法:用半干粉料,由投射裝置幫助搗打內襯和采用流動的泥料,用澆注方法。

石英包襯順利二作,是快速加熱到石英熔化溫度。由灌滿的1620~1700℃鋼水對預熱到600~700℃的內襯,由于傳熱發生這種加熱。快速加熱,β-石英轉為α型,并馬上轉為石英玻璃(焦石英)。在1720℃時,石英玻璃的黏度為2.9×105Pa·s,這樣的黏性狀態,接近相應材料耐火度黏度(耐火度是用標準測溫錐測定)。氣孔幾乎完全被石英玻璃熔體填滿。于是在內襯表面上形成石英玻璃整體層。通常出現損毀的不均衡性。

使用壽命取決于大的損毀,搗打或澆注層厚度為200mm時,約為200/10=20次。損毀劇烈的區域涂抹更穩定的泥料,如加鉻鐵礦,鋯英石等泥料,可以減小損毀的不均衡性。

冶煉高品質鋼時,采用整體包襯也不會造成非金屬夾雜物污染增加。

提高整體包襯壽命的進一步措施是利用堿性泥料。它對堿性渣比石英泥料穩定性高。然而也有問題,較大的熱導率引起結瘤,榮盛耐材而高的熱膨脹使內襯與中間層分層。解決這些困難,在某種程度上要采用相應的內襯結構。墻的雙層中間砌體和爐殼之間砌筑隔熱層。

- 上一篇:電爐冶煉直接還原技術的特點

- 下一篇:精煉鋼在常壓下的六大方法

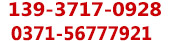

在線咨詢(7*24)

在線咨詢(7*24) 電話咨詢

電話咨詢